Повітропроводи залежно від умов роботи і властивостей повітря, що транспортується, виготовляють з покрівельної та тонколистової сталі, чорної і оцинкованої.

Розміри металевих повітропроводів круглого і прямокутного перерізів нормалізовані: круглі -25, прямокутні - 24 типорозміри.

Повітропроводи загального призначення (для транспортування не запиленого повітря з І <80 °С) виготовляють із сталевого листа завтовшки 0,55..1,0 мм. Для повітря з більшими температурою і вологістю, а також запиленого повітря використовують сталь з товщиною листа 1,4...3,9 мм.

Найчастіше для виготовлення повітропроводів використовують тонколистову сталь завтовшки 0,5... 1,4 мм, розмірами 1000x2000 і 1250x2500 мм. Для штампування вентиляційних виробів використовують пластичну депоновану сталь, попередньо відпалену і протравлену, завтовшки 0,5...2,5 мм, розмірами 500x1000 до 1250x6000 мм. Для виготовлення повітропроводів застосовують також тонколистову рулонну холоднокатану вуглецеву сталь, товщина якої 0,6...2,0мм, а ширина 100, 400, 625, 750 і 1250 мм. Маса рулону не перевищує 6 т.

Для виготовлення спіралешовних повітропроводів використовують холоднокатану стрічку з мало вуглецевої сталі, товщина якої 0,4...3,6 мм і ширина до 300 мм.

Корозійностійкі хромисті та хромонікелеві сталі використовують для виготовлення повітропроводів і вентиляційного обладнання, по яких переміщається повітря з агресивними, хімічно активними газами, парою і пилом. Стійка проти корозії тонколистова сталь випускається листами, товщина їх 0,8...4,0 мм, розміри від 600x1200 до 1800x6000 мм.

Листи з алюмінію і алюмінієвих сплавів (ГОСТ 21631-76) використовують для виготовлення повітропроводів і вентиляційного обладнання, по яких переміщається повітря з парами різних кислот. Товщина листів алюмінію 0,4... 10 мм, ширина 400, 500, 600, 800 і 1000 мм, довжина 2000 мм.

Титан використовують для виготовлення повітропроводів, по яких переміщається повітря з парами різних кислот. Висока міцність титанових сплавів зберігається в діапазоні температур -253... 1500°С.

Металопласт - мало вуглецева тонколистова сталь, товщина якої 0,25...1, 0 мм, ширина до 1250 мм, з одно - або двостороннім покриттям поліетиленовою плівкою, стійка до агресивного середовища. Обробляється тими ж механізмами, що й повітропроводи із звичайної сталі.

Крім металів, для виготовлення вентиляційних систем широко застосовуються й інші матеріали: азбестоцемент, вініпласт, поліетилен, склопласт, тканина із скловолокна тощо.

Переріз, конфігурація і розміри деталей систем вентиляції регламентуються: СНиПом 2.04.05-84 "Отопление, вєнтиляция и кондиционирование воздуха" і "Інструкцією по застосуванню і розрахунку повітропроводів з уніфікованих деталей ВСН-353-75"; "Тимчасовою нормаллю на металеві повітропроводи круглого перерізу для систем аспірації".

Круглі повітропроводи мають ряд переваг перед прямокутними: - вони міцніші за однакової товщини металу, на їх виготовлення необхідно менше затрат праці і на 18...20% менше металу. Використовують круглі повітропроводи переважно в промислових будинках.

Прямокутні повітропроводи краще вписуються в інтер'єр адміністративно-громадських будинків; вони використовуються у місцях проходження через зони з обмеженою висотою.

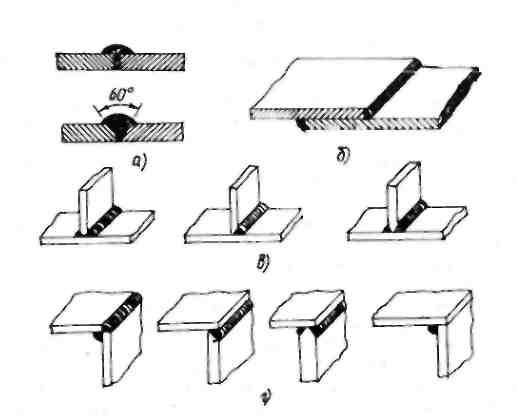

Види з'єднань металевих листів і фасонних деталей вентиляційної заготовки

Основними видами з'єднань металевих листів і фасонних деталей є фальцеві й зварні з'єднання. Фальц- замкове з'єднання тонколистового металу з профільними вигинами. Фальцеві з'єднання використовують , якщо товщина металевих листів до 1,5 мм, алюмінієвих - до 2 мм. Зварну заготовку виготовляють із сталі, товщина якої 1,25...З мм, і алюмінію - більше ніж 2мм.

Зварні з'єднання застосовують для виготовлення повітропроводів, фасонних та інших деталей вентиляційних систем підвищеної герметичності. Основні види зварних з'єднань наведені на рис.6.10.

Основні види замкових фальцевих з'єднань наведені иа рис.6.11. Фальцові з'єднання формуються на спеціальних верстатах. Суттєвий їх недолік - перевитрата до 10 % металу на формування шва.

Найрозповсюдженіше зварне з'єднання тонколистового металу -цс з'єднання внапусток. Перевитрата металу на утворення швів становить 4...5 % від загальної площі поверхні повітропроводів.

Рис.1. Види замкових фальцсвих з'єднань тонколистового металу: а) лежачий фальц; б) лежачий фальц з подвійним підсіканням; в) кутовий фальц; г) кутове фальцевс з'єднання з просічнимн защіпками; д) стоячий фальц; є) зигове з'єднання; ж) рейкове з'єднання.

4.3 Технології виготовлення металевих повітропроводів

Повітропровід - це трубопровід для транспортування повітря, виготовлений з різних матеріалів залежно від властивостей повітря І форми поперечного перерізу.

Для повітропроводів з тонколистової сталі за нормативний розмір допускається приймати зовнішній діаметр поперечного перерізу. Товщину сталі для повітропроводів загального призначення приймають залежно від діаметра:

діаметр повітропроводу, мм100...450 500...800 900.. 1600 1800 2000

товщина сталі, мм 0,6 0,7 1,0 1,4

Круглі повітропроводи можна виготовляти як прямошовними (поздовжні шви паралельні до осі), так і спіралешовними ( із спіралезамковими або спіралетваренимн швами). Стандартні прямошовні труби, для виготовлення яких використовують листи тонколистової сталі розміром 1000 х 2000 мм, мають фіксовану довжину: 1980 мм - для фальцевих і 2010 мм - для зварних труб.

Труби, які виготовлені иа фальцевих з'єднаннях, мають на кінцях фланці, на дзеркало яких відбортовугться смуга листової сталі, ширина якої 7...10 мм. Труби, які виготовлені зварюванням, звичайно не мають відбортувания, а листи приварюються до фланців.

Спіралешовні труби виготовляють на спеціальних станах. Довжина цих труб значно перевищує стандартну (до 6 м і більше). Для спірале замкових груб використовують сталеву холоднокатану просту або оцинковану стрічку, товщина якої 0,5..І мм і ширина 125... 135 мм.

Недолік таких повітропроводів - значна перевитрата металу (до 15 %) на утворення спіралефальцевого шва.

Спіралезварені труби виготовляють з сталевої гарячекатаної стрічки шириною 400...750 мм, товщиною 1 ...2,2 мм. Зварене спіральне з'єднання виконується внакладку (внапусток) близько 10 мм за допомоюю зварювального напівавтомата. Недоліком сиіралезварсних труб с те, що їх неможливо виютовляти з металу, товщина якого менша за І мм.

У загальному обсязі вснтиляційно-заготівельного виробництва прямі повітропроводи становлять 55...60 %, а фасонні деталі 30...35 %.

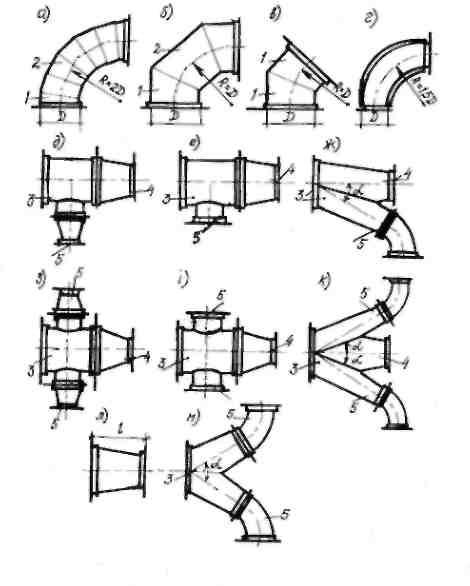

Рис.2. Фасонні елементи круглих повітропроволіп: а) відвід систем аспірації; б),в) відводи з центральним кутом 90° і 45°; г) штампований відвіл; д) уніфікований вузол відгалуження; с)нряма вріїка; ж)ирямий Трійник для систем аспірації; з) уніфікована хрестовина; і) хрестовина і прямими врізками; к) хрестовина для систем аспірації; л) уніфікований перехід; м) штаноподібний трійник;

1- стакан; 2 - ланка; 3 - основа; 4-прохід; 5 - відгалуження

В останні роки у світовій і вітчизняній практиці для виготовлення вентиляційної заготовки широко використовується рулонна тонколистова сталь (як оцинкована, так і без покриття), що забезпечує практично безвідхідний розкрій металу, зручність транспортування і складування, а головне - можливість надійної автоматизації розкручування, розмічування і розрізання заготовок. У вітчизняній практиці використовують автоматичні лінії трьох типів: - для різання рулонної сталі на смуги (И-118ЦМ), для поперечного (СТД-13008) і поздовжиьо-поперечпого різання (СТД-13024).

Комплексна модернізація виробництва вентиляційних заготовок на ЦЗЗ може бути забезпечена за рахунок впровадження робототехніки Розрізняють роботи, пов'язані з технологічним обладнанням, і роботи, пов'язані з технологічним процесом. Перші характеризуються жорстким механічним зв'язком з машинним обладнанням, з яким вони поєднані також спільною системою управління. Вони виконують такі операції: подання і видалення матеріалу, встановлення і видалення заготовок, фіксування виробів та інструменту, переміщення виробів між позиціями оброблення, управління вимірювальними пристроями, штабелювання виробів.

Роботи другого типу призначені для автоматизації ручних операцій і технологічних процесів.

В світовій практиці питома вага роботів, прив'язаних до специфічного технологічного процесу, становить 85.-90% (приблизно 60% роботів даного типу виконують маніпуляції виробом і 40% -інструментом).

Під час виготовлення фальцевих повітропроводів під хомутові з'єднання з технологічного процесу виключаються операції фланцювання і иабортування на дзеркала фланців, а з'являється операція формування на торцях відбортування під хомутові з'єднання.

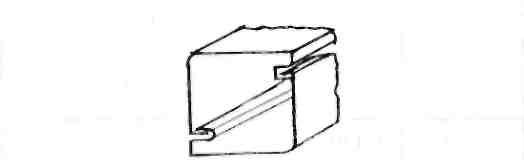

Прямокутні повітропроводи можуть бути як прямошовннми, так і зібраними на защіпальному з'єднанні з окремих плоских або Г-подібннх панелей безпосередньо на об'єктах монтажу.

Збирання повітропроводів на защіпальному з'єднанні дає змогу значно знизити транспортні втрати, оскільки в цьому випадку перевозяться не громіздкі повітропроводи, а лише плоскі панелі (рис.6.14), які займають значно менше місця. Стандартна довжина прямих ділянок прямокутних труб така ж, як і круглих, тобто 1980 мм (фланцевих) і 2010 мм (зварених).

Рис.3. Прямокутний повітропровід з двох Г-подібннх плоских панелей на защіпальиих з'єднаннях

3 Технологія ручного електродугового зварювання сталевих труб

Перед зварюванням виконуються підготовчі роботи: розмічання, розрізання, очищення, випрямляння деталей, що з’єднуються, стикування їх у монтажному положенні та підготовка торців. Деталі, що з’єднуються, очищають на відстань 25...З0 мм від бруду, іржі, задирок і висушують. Випрямляють зігнуті деталі вручну на правильних плитах ударами кувадла або за допомогою ручних чи приводних пресів.

Підготовка торців до зварювання полягає в тому, що їм надають такої геометричної форми, за якої забезпечується найкраща якість зварюваного шва.

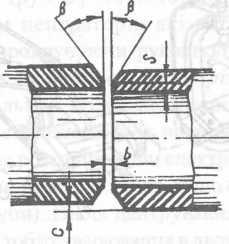

Рис.2.3.3. Підготовка торців під зварювання

Елементи підготовки торців під зварювання такі (рис.5.1): кут скошення країв , який виконується, якщо товщина металу більша за З мм р= ЗО...35 °; відсутність цього елемента може призвести до пепроварювання, а також до перегрівання і перепалювання металу;

зазор b, який забезпечує повне проварювання по перерізу з’єднання під час виконання першого шару шва; зазор повинен бути не більшим за 1... 1,5 мм, якщо товщина стінки труби 2,5...5 мм;

притуплення країв S, яке забезпечує стійкість зварювання першого шару, приймається 1...3мм; якщо притуплення країв відсутнє, то може виникати пропалювання;

зміщення країв С впливає на міцність зварного з’єднання і сприяє непроварюванню; зміщення країв один відносно одного допускається до 10 % від товщини поєднаних деталей, але не більше за 3 мм.

3.4 Контроль якості зварних з'єднань сталевих трубопроводів

Якість зварених швів трубопроводів перевіряють методами:

вхідного контролю, систематичного післяопераційного контролю, зовнішнього огляду і вимірювань, неруйнівного контролю, випробувань механічних властивостей пробних стиків і металографічних досліджень.

У вхідний контроль входить перевірка: кваліфікації зварювальників та інженерно-технічних працівників, контроль якості зварювання, технічного стану і виконання правил експлуатації зварювального обладнання, оснащення, апаратури і контрольно-вимірювальних приладів; проектної і виконавчої нормативно-технічної документації на відповідність її ТУ, ДСТу тощо.

Післяопераційний контроль складається з перевірки: стану і якості труб, деталей і елементів, арматури і зварювальних матеріалів, правильності оброблення країв і чистоти їх поверхонь, контролю якості збирання стиків під зварювання, зміщень країв, зазорів і неспіввісності; параметрів режиму зварювання.

Зовнішньому оглядові і вимірюванню підлягають всі зварені стики для виявлення можливих дефектів: тріщин, напливів і підрізів, пропалів і кратерів; нерівномірності посилення звареного шва по ширині і висоті, а також його відхилення від осі, непроварювань, невідповідності геометричних розмірів швів вимогам креслень проектів і ДСТу.

Зовнішній вигляд зварених швів, виконаних дуговим зварюванням, повинен відповідати таким вимогам: поверхня швів повинна бути злегка випуклою і гладкою; ніздрюватість і пористість, груба лушпинчатість не допускається; перехід від наплавленого металу до основного повинен бути плавним; шви не повинні мати тріщин, пропалів, кратерів і підрізів глибиною більше за 0,5 мм (в зварених швах трубопроводів з Ру вище за 10 МПа підрізи не допускаються).

Неруйнівний контроль проводять фізичними методами, які дають змогу виявити в зварених з'єднаннях недоступні для зовнішнього огляду внутрішні дефекти. До таких методів контролю належать: радіографічний із застосуванням рентгенівських апаратів, гамма-дефектоскопів і електрорадіографічних апаратів; ультразвуковий з застосуванням ультразвукових дефектоскопів; кольоровий і магніто-порошковий. Механічними випробуваннями металу зварених швів перевіряють відповідність механічних властивостей: межі міцності, текучості, відносного видовження, ударної в'язкості, кута згинання.

Металографічні дослідження необхідні для визначення структури металу шва і біляшовної зони, виявлення в звареному шві газових або шлакових включень, волосяних тріщин, непроварювань.

Для виправлення дефектних місць їх вирубають і знову зварюють. В інших випадках дефектний стик повністю видаляють з трубопроводу, а на його місце вварюють вставку (котушку). Всі виправлені стики повинні бути перевірені неруйнівними методами контролю.

Немає коментарів:

Дописати коментар