Переходьте за посиланням: https://www.youtube.com/watch?v=zFUniyxoluQ

вівторок, 31 травня 2022 р.

02.06.2022р. Плазмова різка профільної труби.

Назва компетентності : «Плазмова різка профільної труби»

Сприяти розвитку в учнів уваги, волі , наполегливості в досягненні поставленої мети, самостійності в роботі, розвивати координацію руху рук.

01.06.2022р. Зварювання рами вантажних автомобілів.

Ремонт рами вантажівок.

При ремонте грузовых рам часто приходится ликвидировать трещины. Представьте, что Вы сгибаете и разгибаете какой-то материал. Рано или поздно он достигает предела своей эластичности и трескается. То же самое происходит с рамой грузового автомобиля, когда он подвергается циклическим загрузкам и разгрузкам. Металл испытывает усталость и дает трещины. Небольшие повреждения завариваются без дополнительного усиления, серьезные - с накладками.

При ремонте грузовых рам часто приходится ликвидировать трещины. Представьте, что Вы сгибаете и разгибаете какой-то материал. Рано или поздно он достигает предела своей эластичности и трескается. То же самое происходит с рамой грузового автомобиля, когда он подвергается циклическим загрузкам и разгрузкам. Металл испытывает усталость и дает трещины. Небольшие повреждения завариваются без дополнительного усиления, серьезные - с накладками.

Но прежде чем приступать к сварочным работам, поврежденный участок нужно подготовить.

Зварювання рами.

Підготовка до зварювання.

Перед ремонтом обеспечьте свободный доступ к поврежденному участку силового каркаса. Если надо, демонтируйте детали, которые стоят на пути. Чтобы минимизировать нагрузку на грузовую раму во время ремонта, стоит также снять все навесное оборудование.

При расхождении трещин сведите их домкратом, замеряя контрольные точки по диагонали. Расхождение не должно быть более 0,5 см. В противном случае потребуется править раму на стапеле.

Основная подготовка к сварке состоит из шагов:

- Просверлить отверстие на конце ( примерно 1-1,5 см от конца) трещины сверлом 5-6 мм на глубину примерно 0,3 см. Оно необходимо для того, чтобы трещина не пошла дальше по металлу.

- Разделать кромки примерно под прямым углом на ⅔ толщины детали. Для разделки подойдет болгарка либо плазменный резак.

Як правильно різати раму

Не делайте швов перпендикулярно лонжерону. Иначе после сварки не создадутся зоны с концентрацией напряжения. Это может повлечь за собой новые трещины.

Делать срезы можно под углом 30, 45 градусов, в виде буквы Z. Большая площадь сварки поможет распределить нагрузку на большую поверхность. Так отремонтированная рама прослужит дольше.

Чтобы разметить места реза, удобно использовать малярную ленту - по ней легко чертить.

Процесс зварювання.

Принципиальный момент - за сварочные работы имеет смысл браться только если есть возможность проварить корень.

Сварочные работы выполняются полуавтоматом. На протяжении всего процесса необходимо контролировать, чтобы металл на месте сварки не перегревался. Останавливайтесь, чтобы он успевал остыть.

Сварочные швы должны быть не более 0,5 см.

Первый проход - проваривание корня. В качестве электродов используется проволока Св09 диаметром 1,2 мм. Ток - 100А. Корню нужно уделить особое внимание - он должен быть проварен строго по всей длине.

Второй, третий проходы. Проволока используется с той же маркировкой. Валики минимальной толщины должны перекрывать друг друга. Ток увеличивается до 110 А.

Четвертый проход. Показатель тока - 120 А.

Обробка шва після зварювання.

Шов после ремонта рамы грузовых автомобилей необходимо обработать, чтобы сохранить металл в условиях агрессивного воздействия окружающей среды.

- Зачистить шов заподлицо с основной поверхностью. Это позволит не только повысить эстетику каркаса, но и оценить качество сварки.

- Покрасить участок. Предварительно его обезжирить и прогрунтовать

пʼятницю, 27 травня 2022 р.

31.05.2022р. Зварювання резервуарів для негорючих рідин.

Виробництво резервуару здійснюється при виконанні таких основних операцій: заготівельні, складально-зварювальні, контроль якості та опоряджувальні. Розглянемо кожну операцію технологічного процесу та підберемо обладнання для їх реалізації. Заготівельні операції розуміють під собою підготовку заготовок для подальшого їх застосування. Вони включають в себе операції правлення листового металу, різання, гнуття та підгинання кромок. На виробництво поступають стандартні листові полотнища шириною 2000 мм та довжиною 8000 мм. Ці листові полотнища зі складу поступають на заготівельну дільницю, де на першому етапі проходять очищення від бруду та поступають на операцію правлення. З врахуванням серійного типу виробництва, технічних вимог, продуктивності і економічної доцільності вибираємо сучасну листоправильну 37 машину фірми ROUNDO PRH 225/2000 (Швеція) . Вона призначена для виправлення листового металу товщиною до 12 мм і шириною 2000 мм. В цих машинах крім перших двох притискних валків є п’ять (або сім, або дев’ять) валків. Нижні валки фіксовані, а верхні – управляються гідравлічно і положення кожного верхнього валка регулюється незалежно від інших. Налагодження цих параметрів здійснюється на панелі керування від наборів цифрових датчиків. Правлення металу проводять вкладанням листа на ролики подавального столу. Заздалегідь встановлюється положення верхніх валків відносно нижніх. Потім лист подається в правильну машину роликами рольгангу і далі він переміщується в машині за рахунок обертання нижніх валків. Лист пропускається через валки і виходить на приймальний рольганг (стіл).Листоправильна машина ROUNDO PRH 225/2000. Наступною операцією після виправлення листів є різання та підготовка зварних кромок. Різання листового металу здійснюють лише по довжині листа, це дозволяє знизити металовитрати та підвищити ефективність безвідходного виробництва. Різання металу товщиною до 16 мм проводить за допомогою гільйотини.

Після операції різання заготовки з листового металу поступають на операцію формування циліндричних заготовок для резервуару. Формування циліндричних заготовок діаметром 1250 мм проводимо на вальцях 3-х валкових гідравлічних типу RPS 280-2500 – Загальний вигляд гідравлічних трьох-валкових вальців PS 280-2500 Після формування циліндричних заготовок, вони поступають на складально-зварювальну дільницю. Сформовані обичайки встановлюють на 39 роликовий обертач, в якому здійснюється підгинання кромок металу, та складання під зварювання. Фіксацію встановлених зазорів між зварними кромками відповідно до типу зварного з’єднання здійснюють за допомогою напівавтомата типу КП018. Після цього виконують зварювання повздовжнього шва обичайки за допомогою зварювального автомата типу А1416. Для формування зворотного валика та унеможливлення висипання флюсу через зазор між кромками застосовують флюсову подушку. Після виконання зварювальних операцій зварений циліндр поступає на наступну операцію складання і зварювання. На наступному етапі здійснюють поступове нарощування резервуара з попередньо зварених циліндрів та днищ. Дану операцію здійснюють на спеціальній установці. Складання відбувається наступним чином: спочатку встановлюється днище на роликовий обертач і фіксується за допомогою пневмоциліндрів , наступним встановлюється перший циліндр обичайки, і за допомогою пневматичних притискачів стикується з днищем. Складений вузол зварюється за допомогою автомата А-1416, який розміщений на пересувній колоні. Зварювання відбувається наступним чином: зварювальний автомат розміщений нерухомо над виробом, а сам виріб за допомогою роликового обертача обертається зі швидкістю зварювання. Для утримання флюсу в зазорі стика і формування зворотного валика застосовується флюсова подушка розміщена на телескопічній штанзі з візком, який переміщається по направляючих. Флюсова подушка розміщена в середині циліндра на одній осі із зварювальним мундштуком і не обертається. І таким чином процес зварювання шляхом нарощування здійснюють до формування резервуара без одного днища. Після цього, виконують складання та зварювання резервуара з другим днищем. Для швидкого і точного складання днищ з циліндром, на кромки днищ встановлюють і приварюють з внутрішньої сторони технологічні планки, для точного складання конструкції і стика. В процесі складання і зварювання циліндричних частин резервуара перед кожним наступним складання здійснюють повертання циліндрів на певний кут, для того щоб унеможливити співпадання стиків циліндрів в одну лінію. Цей 40 метод здійснюють з метою забезпечення міцнісних характеристик резервуара та зменшити концентрацію напружень. На всіх операціях технологічного процесу виготовлення резервуару здійснюють візуально-оптичний контроль та контроль стиків за допомогою шаблонів. Після повного зварювання здійснюють контроль якості зварних з’єднань капілярним методом, який дозволяє виявити мікротріщини в зварних швах. Всі резервуари перед операцією фарбування проходять пневмовипробування. Після фарбування готовий виріб поступає на склад.понеділок, 23 травня 2022 р.

24.05.2022р. Наплавлення зубів шестерні.

Піддаються зносу в основному тільки рухливі шліцьові з'єднання. Нерухомі шліцьові з'єднання з натягом (пресові по-садки) практично можуть зношуватися тільки в тому випадку, якщо їх посадка виконана з порушенням встановлених технічних вимог.

Зношені по ширині шліци ремонтують наплавленням як ручний, так і автоматичною (під флюсом, в вуглекислому газі, вибродуговой) з наступною механічною обробкою. При ручній наплавленні застосовують електроди ОЗН-300, ОЗН-350 і ін. При відновленні валів діаметром 45-50 мм зі шліцами шириною до 5-6 мм найчастіше застосовують суцільну наплавку шліців. Вали, що мають ширину шліців більше 8 мм і діаметр більше 50 мм, наплавляют на зношеної стороні шліца. Після наплавлення деталь повільно охолоджують в піску або термостаті, щоб не допускати викривлення. Валики накладають по черзі з діаметрально протилежних сторін . Валик починають наплавляти в точці а, відступивши від кінця на 10-15 мм, і закінчують в точці '. Накладення валиків в три-чотири шари попереджає утворення гартівних зони на кордоні з розплавленим металом.

Після наплавлення шліци обробляють на верстатах, при цьому деталь встановлюють так, щоб знімати тільки наплавлений метал. Ремонт шліців роздачею проводиться при невеликій величині зносу по ширині, але великого поширення на ремонтних заводах цей спосіб не отримав.

Переходьте за посиланням:https://www.youtube.com/watch?v=hKJQVqZotfI

пʼятницю, 20 травня 2022 р.

середу, 18 травня 2022 р.

18.05.2022р. Наплавлення валу під флюсом.

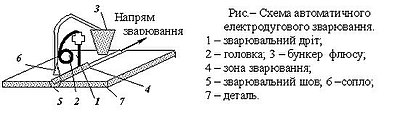

Зварювання під шаром флюсу — один із різновидів зварювання плавленням, відноситься до термічного класу.

Для автоматичного дугового зварювання під флюсом використовують непокритий електродний дріт і флюс для захисту дуги та зварювальної ванни від повітря. Подача та переміщення електродного дроту механізовані. Автоматизовано процеси запалювання дуги та заварки кратера наприкінці шва.

У процесі автоматичного зварювання під флюсом дуга горить між дротом та основним металом. Стовп дуги та металева ванна рідкого металу з усіх боків щільно закриті шаром флюсу товщиною 30 — 35 мм. Частина флюсу розплавляється, у результаті чого навколо дуги утвориться газова порожнина, а на поверхні розплавленого металу — рідкі шлаки. Для зварювання під флюсом характерно глибоке проплавлення основного металу. Дія потужної дуги й досить швидкий рух електрода уздовж заготівлі обумовлюють відтискування розплавленого металу убік, протилежну напрямку зварювання. У міру поступального руху електрода відбувається затвердіння металевої й жужільної ванн із утворенням звареного шва, покритого твердою жужільною кіркою. Дріт подають у дугу й переміщають її уздовж шва за допомогою механізмів подачі та переміщення. Струм до електрода надходить через кабель.

Дугове зварювання під флюсом виконують зварювальними автоматами, зварювальними головками або самохідними тракторами, що переміщаються безпосередньо по виробу. Призначення зварювальних автоматів — подача електродного дроту в дугу і підтримка постійного режиму зварювання протягом усього процесу. Автоматичне зварювання під флюсом застосовують у серійному та масовому виробництвах, для виконання довгих прямолінійних і кільцевих швів у нижнім положенні на металі товщиною 2 — 100 мм. Під флюсом зварюють метали різних класів. Автоматичне зварювання широко застосовують при виготовленні казанів, резервуарів для зберігання рідин і газів, корпусів судів, мостових балок й інших виробів.

Цей вид зварювання є одним з основних ланок автоматичної ліній для виготовлення зварних автомобільних коліс і станів для виробництва зварених прямошовних і спіральних труб.

Переходьте за посиланням:https://www.youtube.com/watch?v=1rJvXaqBEKQ

вівторок, 17 травня 2022 р.

понеділок, 16 травня 2022 р.

16.05.2022р. Зварювання решітчастих конструкцій.

Решітчасті конструкції виготовляють в основному з профільного прокату: куточків, труб, швелерів. Особливість цих конструкцій - короткі по протяжності шви, нахлесточные і кутові з'єднання.

Для зварки решітчастих конструкцій застосовують ручну дугову, напівавтоматичну зварку у вуглекислому газі, як маневренішу і зручнішу в роботі. У решітчастих конструкціях до 40% швів, незручних по доступності. Зазвичай товщина зварюваного металу 5-12 мм. При збірці решітчастих конструкцій рідко бувають стикові з'єднання, але якщо вони є, то їх зварку потрібно виконувати в першу чергу, оскільки в цих з'єднаннях максимальна усадка шва і можуть відбутися, або деформація, або внутрішня напруга, а у гіршому разі утворення тріщин.

Зварку швів слід виконувати "урозкид" для зменшення зосередженого нагріву в одній зоні.

Зазвичай решітчасті конструкції збирають в спеціальних стендах, кондукторах, але іноді, при одиничному виробництві, - на плитах, стелажах по розмітці уручну.

Довжина прихваток 20-30 мм, прихватки накладають підвищеним струмом, перетином 0,5 від шва і лише в місцях, що підлягають зварці. Для прихватки використовуються ті ж матеріали, що і для зварки вузла.

Переходьте за посиланням: https://www.youtube.com/watch?v=zLAVrPWooYU

четвер, 12 травня 2022 р.

13.05.2022р. Зварювання тріщин у чавунних деталях.

Зварювання і наплавлення чавунних деталей пов'язані зі значними труднощами - чавун має обмежену зварюваність. При швидкому охолодженні шва відбувається вибіл чавуну, що надає йому високу твердість і крихкість. Крім того, через нерівномірне нагрівання, охолодження деталі і різні коефіцієнти усадки матеріалів деталі і шва виникають значні внутрішні напруження, що є причиною утворення нових тріщин у процесі зварювання і після нього. Внаслідок вигоряння вуглецю і кремнію утвориться велика кількість газів і різних жужільних з'єднань, що не встигають вийти з розплавленого металу: шов виходить пористим і забрудненим неметалічними включеннями.

Підготовка чавунних деталей до зварювання починається з виявлення дефектних ділянок і границь тріщин. Кінці тріщин насвердлюють свердлом діаметром 4-5 мм, поверхню металу навколо тріщини зачищають до блиску. Після оброблення тріщини можна приступати до зварювання (наплавлення).

Переходьте за посиланням:https://www.youtube.com/watch?v=ey2FqekhRLY

вівторок, 10 травня 2022 р.

12.05.2022р. Газове різання труб.

Переходьте за посиланням:https://www.youtube.com/watch?v=bpf2UsGNkKw&t=3s

Виконайте тестові завдання.

1.До

якого класу відноситься газове зварювання:

а)

термічного; б)

термо-механічного.

2.Який газ для

газозварювання отримують з атмосферного повітря:

а) ацетилен; б) природний газ; в) кисень.

3.Присадний дріт служить:

а) для захисту

металу шва від шкідливої дії повітря;

б) для утворення

валика шва;

в) для підвищення

температури зварювальної ванни.

4.Карбід кальцію

отримують:

а) сплавленням

коксу з негашеним вапном;

б) методом

переробки нафти;

в) взаємодією

ацетилену з водою.

5.Для одержання

навуглецьовувального полум’я в пальник треба подати:

а) більше кисню;

б) більше

ацетилену;

в) в однакових

пропорціях.

6.Якість

наплавленого металу і міцність зварного об’єднання при газозварюванні залежить

від:

а) довжини

полум’я;

б) складу полум’я;

в) діаметру ядра

полум’я.

7.Потужність

зварювального полум’я залежить від:

а) товщини металу;

б) розмірів

полум’я;

в) довжини шва.

8.Причинами утворення

непровпрів є:

а) жорстке

закріплення металічного виробу;

б) невірна

розробка кромок;

в) невідповідність

хімічного складу основного металу і присадки.

9.Вибір способу

зварювання залежить:

а) вид

типу пальника;

б) вид

роду металу;

в) вид

потужності полум’я.

10.Для пониження

тиску від балонного до робочого служать:

а) редуктори;

б) манометри;

в) шланги.

11.Гранично

допустимий тиск в ацетиленовому балоні:

а) 15 МПа; б) 25 МПа; в) 2,5 МПа.

11.05.2022р. Газове зварювання кольорових металів.

Технологія і особливості газового зварювання кольорових металів

Головні особливості зварювання кольорових металів? Газове зварювання кольорових металів широко застосовується в побуті при виконанні різних ремонтних робіт. Але багато людей, намагаючись самостійно зварити виріб з кольорового металу, стикаються з труднощами. Це пов'язано з тим, що кольорові метали за своїми фізико-хімічними властивостями відрізняються від сталі і чавуну, і технології з'єднання металу, що застосовуються для чорних металів не підходять для виробів з кольорового металу.

Газової зварюванні, при бажанні, може навчитися кожен

Які ж є особливості у кольорових металів?

- По-перше, це температура плавлення. У міді, олова, латуні, бронзи, алюмінію вона набагато нижче, ніж у сталі і чавуну. При надмірно високій температурі метал не тільки розтікається, але і починає випаровуватися.

- По-друге, теплоємність кольорових металів дуже висока. Тому вироби перед зварюванням необхідно нагрівати, підвищуючи і підтримуючи тепловий режим.

- По-третє, кольорові метали при нагріванні активно окислюються і вбирають гази. Це призводить до забруднення зварювальної ванни, розпліскуванню металу і утворення пор. Механічні властивості шва, його міцність і зовнішній вигляд значно погіршуються.

- По-четверте, кольорові метали сильно розширюються при нагріванні і дають велику ливарну усадку. Результат - внутрішні деформації, тріщини в швах, великі залишкові напруги.

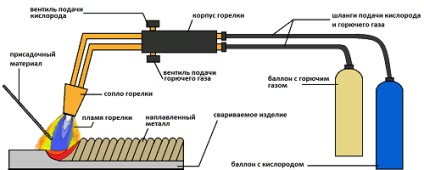

Принцип роботи газового зварювання і необхідне обладнання.

Газове зварювання - зварювання, при якій нагрів і плавлення металу відбуваються за допомогою полум'я від згоряння газів. Для зварювання можуть застосовуватися різні гази: кисень, ацетилен, пропан, бутан, аргон і їх суміші. Найбільш поширеними є ацетилен-киснева і пропано-бутан-киснева суміші.

Для виконання зварювальних робіт необхідно спеціальне обладнання: ацетиленовий генератор (апарат для отримання ацетилену шляхом взаємодії карбіду кальцію з водою) або балони з горючим газом, редуктори для кисню та робочого газу, пальник з набором наконечників, шланги для подачі газу в пальник, змінні сопла для газового зварювання, флюси і присадні прутки.

Так само на зварювальному посту є і загальне обладнання - зварювальний стіл, складальні і утримують пристосування, набір інструментів. І, звичайно ж, потужна вентиляційна установка. Випари кольорових металів і газів дуже шкідливі для здоров'я, так що на цьому пункті економити не слід. Так само, як і при виконанні будь-яких інших зварювальних робіт, не варто забувати про засоби індивідуального захисту: одяг, що закриває все тіло, рукавиці, окуляри з чорними стеклами або маска, респіратори.

При газовому зварюванні, використовується великий асортимент сумішей

Готуємо деталі до зварювання.

- Зачистка крайок і сполучених поверхонь (можна використовувати і механічний, і хімічний спосіб).

- Складання деталей і їх закріплення (найкраще це робити в кондуктора - спеціальному пристосуванні, яке забезпечить рівну установку і не дозволить деталям розійтися в процесі з'єднання).

- Зробити прихватки (якщо метал тонкий, то не більше 5 мм, з інтервалом в 70-100 мм; якщо метал товстий, то не більше 20 мм з інтервалом 400 мм.)

- Встановити кут деталі. Найкраще розташовувати деталі під кутом 7-10 градусів до поверхні столу. Це забезпечить рівномірний заповнення крайок розплавленим металом.

Зварюємо деталі.

Для зварювання різних металів використовуються різні технології. Газове зварювання міді, наприклад, проводиться під флюсом, який потрібно додавати в процесі роботи на присадний пруток і в зварювальну ванну.

Технологія зварювання латуні схожа зі зварюванням міді. Різниця лише в проковке шва: вона залежить не від температури, а від вмісту цинку. Якщо цинку менше 46%, то роблять холодну проковку, якщо від 40, то використовується проковка при температурі 650 градусів. Газове зварювання латуні дає величезну кількість випарів цинку, украй шкідливих для здоров'я. Необхідно захищати органи дихання респіраторами, а ще краще - зробити бездимний процес (потужна вентиляція в столі, над столом, або приміщення деталі в спец. Камеру).

Бронзу можна так само зварювати за допомогою газу, але не всю. Головним чином так зварюють олов'яну бронзу. Крем'янисті і алюмінієві бронзи варять аргоном і ручним дуговим способом.

Газове зварювання застосовується і при роботі з алюмінієм. Він зварюється в середовищі аргону з використанням присадних прутків. Аргонова зварювання - один з найдорожчих видів зварювання. Це обумовлено високою вартістю і значним споживанням аргону.

Кожен газозварник повинен, знати принцип роботи свого обладнання

Варити кольорові метали найкраще встик. Таврові шви і зварювання внахлест краще не робити, так як в цьому випадку складніше видаляти шлаки і окислюються оксиди. Прибрати оксидні прошарку можна проковуванням шва. Так само потрібно забезпечити плавне охолодження вироби. Для цього можна накрити виріб ізоляційним матеріалом, або помістити його в спеціальну піч. Не допускайте протягів і різких стрибків температури.

Контролюємо якість.

Якісними вважаються шви, які:

- Задовольняють вимогам стандартів і технологічної документації

- Чи не мають видимих вад (пор, тріщин, окалини, сторонніх включень).

Перевірка якості шва може здійснюватися різними способами. Найпростіший - це візуальний огляд. Великі дефекти: пори, тріщини, оксидні плівки будуть видні.

Для більш точного контролю можна використовувати спеціальні прилади: рентген, дефектоскоп. Вони покажуть, чи є внутрішні тріщини шва і непровари, які можуть послабити шов.

У багатьох деталях дуже важлива герметичність. Перевірити шви на непроникність можна за допомогою гасу. Шви проливаються гасом з одного боку і витримуються деякий час (від 20 хвилин до години). Гас дуже гігроскопічний. І якщо в шві є хоча б найменші пори, непровари, тріщини, він пройде крізь шов і на зворотному боці деталі утворюються видимі плями.

Зварювати кольорові метали нескладно, якщо дотримуватися технологію і враховувати їх особливі властивості. А застосування газового зварювання кольорових металів майже безмежно, так що цей спосіб може стати хорошим вибором для проведення ремонтних робіт, або виготовлення виробів.

10.05.2022р. Вирізання отворів.

ЯК ВИРІЗАТИ ОТВІР В МЕТАЛІ.

У металі можна вирізати будь-які отвори з високою точністю і все завдяки таким сучасним методам різання як плазмова і лазерна різка металу.

На жаль, для домашніх майстерень таке високоточне обладнання є розкішшю, а тому їм доводиться користуватися іншими методами, деякі з яких є досить неординарними.

РОЗМІТКА МЕТАЛУ

На метал слід нанести контур отвору, яке слід вирізати. Розмітку проводять за допомогою маркера, лінійки і розмічального циркуля. Для отвори, що складається з прямих ліній, розмітку проводять за допомогою лінійки і маркера. Для розмітки круглого отвору використовують циркуль. Щоб вона була видніше, її наводять маркером.

РІЗКА ОТВОРІВ

Прямокутний отвір в металі найпростіше прорізати болгаркою. Для цього на машинку встановлюється коло товщиною від 0,8 до 1,2 міліметра. Різьба ведеться по намічених прямим, поки лист металу не прорізатиметься наскрізь. Використовувати болгарку слід обережно в кутах, так як тут легко зробити розріз більше необхідного.

Круглі отвори вирізаються в більшості випадків газовим різаком:

- Необхідно запалити пальник;

- Слід добре відрегулювати факел;

- Повільними рухами слід вести факелом по наміченому контуру.

Не у кожного домашнього майстра є газовий різак і тоді круглий або овальний отвір вирізається за допомогою зварювального апарату. Апарат виставляється на максимально можливий струм. Запалена дуга встановлюється в будь-якому місці контуру отвору. Через час в металі з'явиться отвір, після чого електрод слід вести по контуру в міру пропалювання металу.

Метал має різну товщину і не кожну з них може взяти будь-який апарат. Так з пристроєм потужністю не більше 150 ампер можна буде різати метал з товщиною не більше 4 міліметрів.

Швидкість різання таким способом сильно залежить від товщини електрода. Швидше за все робота ведеться тонкими електродами, однак у них є свій недолік - швидке згоряння, що веде до частої заміни електрода. Під час заміни електрода метал встигає охолонути і його доводиться розігрівати спочатку.

Переходьте за посиланням:https://www.youtube.com/watch?v=L38MyEDxknU