Тема уроку: Зварювання простих конструкцій

відкритих та закритих резервуарів для води

Мета уроку:

Навчальна: формування умінь та застосовувати одержані знання

для

розвитку

навчально-виробничих задач при зварюванні простих конструкцій відкритих та закритих

резервуарів для води

Розвиваюча: розвити творчий підхід до

роботи як засіб виховання

стійкого професійного інтересу при зварюванні простих

конструкцій відкритих та закритих резервуарів для води

Виховна: виховати

творче відношення до праці і навчання при зварювані

простих конструкцій при зварюванні простих конструкцій відкритих та закритих резервуарів для води

Дидактичне

забезпечення уроку: опорний

конспект, відео урок + посилання

Структура уроку:

I.

Повторення пройденого матеріалу

8.00 – 9.30 з теми : «Складання в пристроях, встановлення і фіксація в пристроях» ( відповідайте

письмого та присилайте на viber)

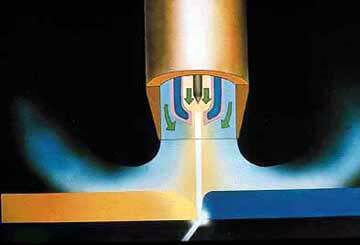

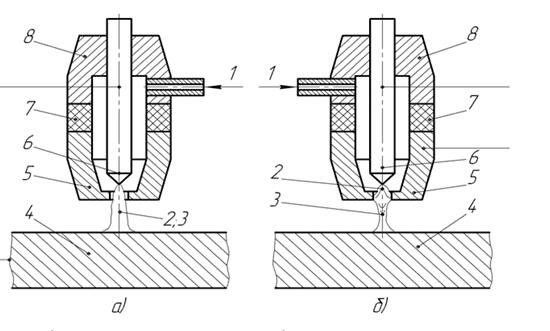

1. Опишіть що це за

пристосування, де він використовується?

_______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Складальні

кондуктори –це ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3.Що таке установче оснащення?

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Які

бувають обертачі для зварювання?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

I.

Пояснення нового матеріалу 9.30 - 13.00

Щодня перед початком роботи слід:

Електрозварник повинен

отримати завдання на виконання робіт.

Електрозварник

повинен надіти спецодяг, спецвзуття і засоби індивідуального захисту,

брезентову куртку і брюки одягати навипуск, черевики зашнурувати. Перед

початком зварювання надіти захисну маску або щиток.

Робоче місце

необхідно звільнити від зайвих предметів і легкозаймистих матеріалів.

Перевірити

наявність протипожежних засобів, води, піску.

Для підготовки

робочого місця, технологічного устаткування повинен надаватись на початку зміни

необхідний час.

До початку

зварювальних робіт у стаціонарних приміщеннях електрозварник повинен перевірити

наявність і справжність вентиляції.

Перевірити

справність електродотримача, ізоляцію зварних кабелів, впевнитись в наявності

заземлення електрозварювальної установки та надійності всіх контактів.

Оглянути і

перевірити справність інструменту та пристроїв.

Виконати заземлення переносної або пересувної

електрозварювальної установки до включення її в електромережу.

При отриманні наряд-допуску перевірити

виконання усіх вказаних заходів безпеки. Забороняється виконання вогневих робіт

без належного оформлення наряду-допуску.

Зварювання при ремонті каністр з-під

пально-мастильних матеріалів електрозварник повинен тільки після обробки їх

15-20%-ним розчином каустичної соди або продуванням сухою парою.

Вимоги безпеки

під час роботи

При зварювальних роботах необхідно

закривати лице маскою або щитком з світлофільтрами для захисту очей і обличчя

від дії променів електричної дуги, а також бризок розплавленого металу.

Живлення електричної дуги дозволяється

тільки від зварювальних трансформаторів, генераторів або випрямлячів.

Підключати агрегати всіх видів зварювання до електричної мережі напругою більше

660 В забороняється.

Забороняється залишати без догляду

електродотримач, який знаходиться під напругою, а також працювати при

несправності зварювального агрегату, зварювальних кабелів, електродотримача або

щитка.

3абороняється проводити зварювальні роботи на

посудинах, що знаходяться під тиском, зовні та усередині посудин з-під горючих

або рідких хімічних речовин до очищення їх від залишків цих речовин.

Зварювальний агрегат повинен бути підключений

електромонтером до електромережі через індивідуальний вимикач (рубильник)

проводом відповідного перетину (згідно інструкції по експлуатації зварювальних

агрегатів). При цьому відстань між зварювальним агрегатом та стіною повинна

бути не менше 0,5м.

Зварювальні установки на час їх переміщення

повинні відключатися від електромережі.

Транспортування

зварювальних установок вагою понад ЗО кг повинно бути механізовано.

Не допускається робота зварювальними

агрегатами без перевірки їх на відсутність замикання на корпус, на цілісність

проводу, що заземлює, та на справність ізоляції живлячого проводу.

До початку зварювання зварювальні деталі (конструкції)

повинні надійно закріплятись.

Встановлювати інвентарні світильники для

освітлення робочого місця необхідно таким чином, щоб світильник не осліплював

електрозварника.

Заходи безпеки при

роботах всередині резервуарів

1. До робіт в

замкнутому просторі і на висоті допускаються особи не молодше 18 років, що

пройшли медичний огляд, спеціальне навчання, атестацію, інструктаж по техніці

безпеки і роботи, що засвоїли безпечні прийоми.

2. При роботах в

замкнутому просторі усі розпорядження про порядок їх проведення повинні

даватися особою, відповідальною за роботу. Усередині резервуару можуть

знаходитися одночасно не більше двох чоловік при обов'язковому спостереженні за

ними відповідальної за роботу особи, що знаходиться зовні, щоб у разі потреби

надати допомогу по виходу з ємності.

3. Працюючі в

замкнутому просторі ємкості мають бути забезпечені спецодягом - костюмом,

каскою, рукавицями, а при чищенні внутрішньої поверхні - окулярами і

респіратором, а також індивідуальними засобами захисту від шуму (звукоізолюючими

напівшоломами, навушниками і т. п.).

4. Зняття кришки

люка-лазу і інші роботи з підготовки до виміру товщини стінки ємності і

перевірка стану зварних швів можуть робитися тільки після звільнення посудини

від двоокису вуглецю і зниження тиску в нім до атмосферного. Окрім цього,

посудини мають бути відключені заглушками з явно видимими хвостовиками від усіх

трубопроводів, що сполучають посудини з джерелами тиску.

5. Ємність необхідно

відігріти, очистити від забруднень, промити і просушити відповідно до

інструкції з експлуатації. Люки і усі вентилі посудини мають бути відкриті і

забезпечена примусова вентиляція з не менше чим 3-кратним обміном повітря в

годину.

6. Робота усередині

посудини повинна проводитися в шланговому протигазі. Робота без протигаза

дозволяється тільки після того, як вміст двоокису вуглецю усередині посудини

буде нижчий 0,5% об'єму.Визначення вмісту двоокису вуглецю слід виконувати

відповідно до ГОСТ 8050-85 "Двоокис вуглецю газоподібний і рідкий.

Технічні умови" або по ГОСТ 12.1.005-76 - шахтним інтерферометром ШИ-11.

Відбір проб газу робити через рідинною трубопровід посудини.

7. При проведенні

робіт на висоті більше 2 м резервуари мають бути обладнані пристосуваннями, що

забезпечують безпеку доступу до усіх елементів посудини (металоконструкції

сходів і майданчиками-помостами з обгороджуванням).

8. Електроприлади і

облаштування посудини з живленням від електричної мережі мають бути відключені.

9. При роботі у

замкнутому просторі повинні застосовуватися тільки безпечні світильники і

прилади з джерелом живлення напругою не вище 12 В.

·

Організація робочого місця

1 - зварювальний

стіл; 2 - заготовка; 3 - електрод

-

Зварювальним постом

називається робоче місце зварника, обладнане всім необхідним для виконання

зварювальних робіт.

-

Зварювальний пост

електрозварника укомплектовують джерелом живлення (трансформатор, випрямляч,

перетворювач, ацетиленовий генератор), зварювальними кабелями,

електродотримачем або пальником, пристосуваннями, інструментами, засобами

захисту.

- Зварювальні

пости можуть бути стаціонарні й пересувні.

- Стаціонарні

пости - це відкриті зверху кабіни для зварювання виробів невеликих розмірів.

Каркас кабіни висотою 1800-2000 мм виготовляють із сталі. Для кращої вентиляції

стіни кабіни піднімають над підлогою на 200-250 мм, їх виготовляють із сталі,

азбестоцементних плит, інших негорючих матеріалів і фарбують вогнетривкою

фарбою (цинкові, титанові білила, жовтий крон), яка добре поглинає

ультрафіолетові промені зварювальної дуги. Дверний проміжок закривають брезентовою

ширмою. Підлогу роблять з бетону, цегли, цементу.

- Кабіни

повинні освітлюватись денним і штучним світлом і добре провітрюватись. Для

роботи сидячи, використовують столи висотою 500-600 мм, а при роботі стоячи -

близько 900 мм. Кришку стола площею 1 м2 виготовляють із сталі

товщиною 15-20 мм або з чавуну товщиною 25 мм. До стола під'єднують

струмопровідний кабель від джерела живлення. Поряд із столом розміщують кишені

для електродів та їх відходів, інструменти (молоток, зубило, сталева щітка

тощо) й технологічну документацію. Для зручності при зварюванні встановлюють

металеве крісло з діелектричним сидінням. Під ногами має бути гумовий килимок,

а все обладнання кабіни - надійно заземлене.

- Пересувні

пости використовують при зварюванні великих виробів безпосередньо на виробничих

ділянках.

- На столі стоїть передбачити пристосування для:

-

безпечної укладання власника в процесі

перестановки вироби;

-

швидкого доступу до витратних матеріалів і

легкої зміни електрода;

-

розташування інструментів (молотка,

напилка, ліхтарика, шлакоотделітель, щітки по металу);

-

розпалювання електрода на чорновий

поверхні;

-

установки нестандартних конструкцій з

виступами в спеціальні отвори.

- Важливим

атрибутом робочого місця електрогазозварника є витяжка. Вона забезпечує

видалення шкідливих важких газів від плавиться металу і покриття електродів.

o

Опис

технологічного процесу

Почнемо з

укладання дощок під кожен з кутів листа металу, який в майбутньому буде грати

роль дна конструкції. Необхідно простежити-щоб» підкладка " мала однакову

товщину у всіх кутах.

Здійснюючи зварювання, слід весь час дивитися

за тим, щоб жодна зі сторін не виходила за кордон підстави. Можна застосувати

наступний підхід: всі боковини зварюються між собою і тільки потім – з

підставою. Прилягання листів один до одного має бути максимально щільним.

На наступному

етапі остаточно зварюємо кожен шов. Зварювання може проводитися як з

зовнішньої, так і внутрішньої сторони. Важливо не залишити жодного "не провару".

Споруда має бути жорстким. Для додання йому додаткової жорсткості рекомендуємо

застосування косинців зсередини і зовні.

На наступному

етапі остаточно зварюємо кожен шов. Зварювання може проводитися як з

зовнішньої, так і внутрішньої сторони. Важливо не залишити жодного "не провару".

Споруда має бути жорстким. Для додання йому додаткової жорсткості рекомендуємо

застосування косинців зсередини і зовні.

Важливий елемент конструкції - зливна труба разом з краном, яку необхідно влаштувати

в нижній половині ємності.

Не забудьте про перевірку рівня герметичності

резервуара!

Перевірку виконуємо так. Після завершення зварювальних

робіт готуємо необхідну кількість крейдяного розчину і наносимо суміш на кожен

шов зсередини.

Після висихання розчину всередині ємності наносимо

суміш на шви зовні. Таким чином, ми зможемо виявити "непровари",

забиті шлаками. Для цього доведеться почекати лічені хвилини.

У разі появи характерних плям необхідно розібратися з

проблемною ділянкою – повторити зварювання.

Перевірка на герметичність і повторне зварювання

проводяться безпосередньо перед початком фарбування.

Готову

конструкцію можна поставити на кілька заздалегідь закладених цегли, проте краще

застосувати варіант зі спеціальною підставкою.

У висновку

наповнюємо резервуар водою і, протягом декількох діб, спостерігаємо за стінками

споруди на предмет прояву рідини (зовні).

Перед

зварюванням ємностей повинні бути проведені очищення, промивка і вентилювання

їх. Як розчинники для знежирення зварюваних виробів не можна застосовувати

трихлоретилен і дихлоретан, при взаємодії яких з озоном може утворитися

токсична речовина задушливої дії — фосген.

У цехах, де

проводиться зварювання всередині ємностей (баків, цистерн, котлів, резервуарів,

колон), необхідно пристрій загальнообмінної та місцевої вентиляції. У ряді

випадків необхідно застосовувати індивідуальні засоби захисту органів дихання.

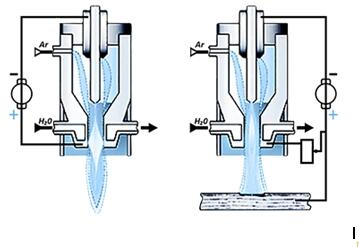

Вентилювання

замкнутих просторів можна здійснити за такими принциповими схемами:

1) створення

організованого повітрообміну в ємності: Механічна подача чистого зовнішнього

повітря в ємність; механічне видалення повітря з неї; спільна дія припливу і

витяжки;

2) видалення

забрудненого повітря безпосередньо поблизу електрозварювальної дуги;

3) вентилювання

тільки зони дихання зварника (шляхом подачі чистого повітря під маску або під

щиток).

Характерною

особливістю вентилювання ємностей є необхідність застосування в більшості

випадків гнучких шлангів і вентиляторів високого тиску.

·

Опорний

конспект

Зварювання циліндричних резервуарів

· Корисні посилання:

https://www.youtube.com/watch?v=ARyqyQOZGt0&t=15s

https://www.youtube.com/watch?v=PY78PfahJNM&t=52s

https://www.youtube.com/watch?v=RlE4p8pOYCU&t=101s

II.

Закріплення нового матеріалу 13.00-14.30

1.

Перед вами креслення ємкості для води, Ваша задача описати технологічний

процес зварювання ємкості з організацією робочого місця і додержання правил

охорони праці?

_____________________________________________________________________________________

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2.Опишіть технологічний процес зварювання відкритих

резервуарів для води?

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

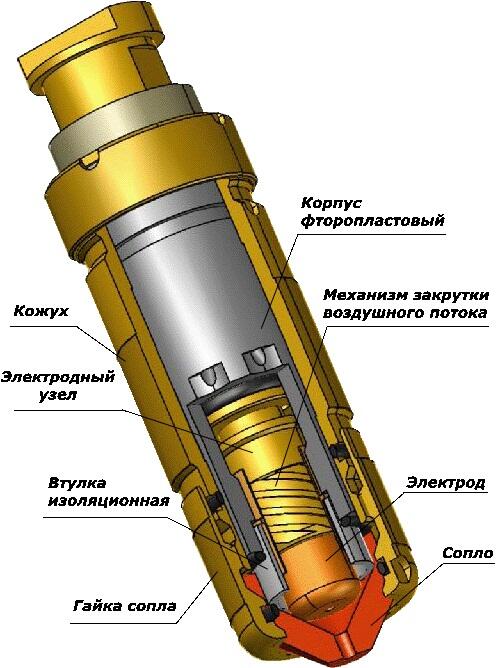

3.Який вид зварювання

використовується для зварювання резервуарів?

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Опишіть як постачається повітря в замкнутому резервуарі?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________